Как высокоскоростная проводная резка революционизирует точное производство в различных отраслях?

2025.04.22

2025.04.22

Новости отрасли

Новости отрасли

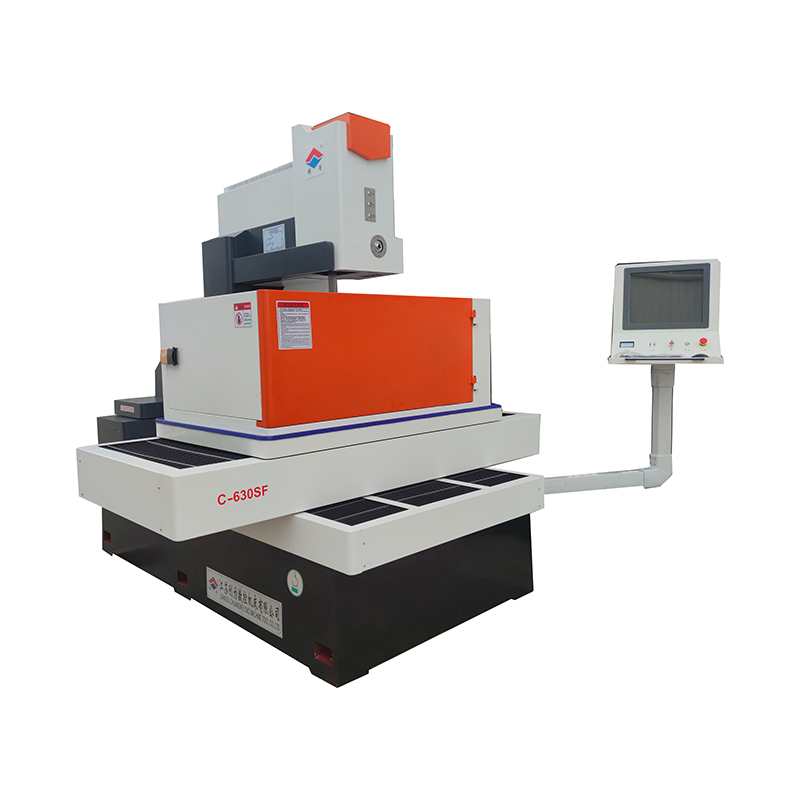

В мире точного производства высокоскоростная проводная резак стала изменкой игры, что обеспечивает более быстрые, более точные и более эффективные производственные процессы. Эта передовая технология используется в различных отраслях, в том числе электроникой, автомобильной, аэрокосмической и медицинской техникой, где точность имеет решающее значение. Высокоскоростная проводная резка часто связана с обработкой электрической разряда (EDM), позволяет производителям достигать сложных форм и жестких допусков с минимальной потертой материала.

Процесс известен своей способностью работать с широким спектром материалов, включая твердые металлы, сплавы и даже тепло, обработанные стали, которые трудно или невозможно разрезать с использованием обычных методов.

Процесс высокоскоростного проводного резки включает в себя несколько этапов:

Настройка провода: тонкий провод установлен на машине и расположено над заготовкой, которая погружена в диэлектрическую жидкость. Диэлектрическая жидкость действует как охлаждающая жидкость, так и изолятор, помогая унести мусор и регулировать температуру во время процесса резки.

Электрический разряд: проволока заряжается электричеством и перемещается по заранее определенному пути. Когда он приближается к заготовке, между проволокой и материалом происходят электрические разряды. Эти разряды генерируют достаточное количество тепла, чтобы испарить материал в точке контакта, что позволяет проводности прорезать заготовку.

Непрерывное движение проволоки: проволока непрерывно питается во время процесса, гарантируя, что резковое действие сохраняется по мере прохождения провода через материал. Это непрерывное движение также сводит к минимуму износ на проволоке и допускает точную, постоянную резку сложных форм.

Удаление мусора: диэлектрическая жидкость помогает смыть мусор, созданный сбросами, гарантируя, что площадь резки остается чистой и что проволока не затрудняется. Обломки обычно отфильтровывают и перерабатывают во время процесса.

Окончательный продукт: как только процесс резки завершен, результатом является очень точное, гладкое разрезание с минимальными зонами (HAZ) и искажением. Точность сокращения делает его идеальным для промышленности, требующих жестких допусков.

Преимущества высокоскоростной резки проволоки

Непревзойденная точность и точность. Способность сокращать сложные формы и достигать допусков, так как ± 0,001 мм является одной из основных причин, по которой эта технология предпочитается в точном производстве. Он идеально подходит для производства деталей с высокой геометрической сложностью, такой как шестерни, формы и микроэлектронные компоненты.

Минимальные затронутые теплоты зоны, в отличие от традиционных методов резки, таких как лазерная или механическая резка, высокоскоростная проводная резка генерирует очень мало тепла. Это приводит к минимальным тепловым искажениям, деформации или изменениям в свойствах материала, что особенно важно при работе с теплообразными материалами или компонентами, которые необходимо поддерживать их структурную целостность.

Никакое механическое напряжение. Поскольку высокоскоростная проводная резка не зависит от электрических разрядов, а не на физическое давление, к материалу нет механического напряжения. Это снижает риск деформации, растрескивания или других физических повреждений, которые могут возникнуть при обычных методах резки, что делает его подходящим для хрупких и деликатных материалов.

Универсальность с жесткими материалами высокоскоростной проводной резки может использоваться для разрешения различных трудных и твердых материалов, которые трудно обработать традиционными методами. Это включает в себя такие металлы, как титан, инструментальные сталики и другие сплавы, что делает его особенно полезным в таких отраслях, как аэрокосмическая, автомобильная и производство медицинских устройств.

Сложные формы и мелкие детали Одним из выдающихся особенностей высокоскоростной проводной резки является его способность создавать очень сложные и точные формы, включая острые углы, небольшие отверстия и мелкие детали. Это делает его идеальным для создания прототипов, форм и других компонентов, которые требуют сложной геометрии.

Аэрокосмическая и NSE Industries, высокоскоростная проводная резка необходима для производства деталей со сложными геометриями и плотными допусками. Такие компоненты, как лопасти турбины, топливные сопла и другие точные детали, способствуют способности технологии обрабатывать трудные материалы, такие как титан и высокопрочные сплавы.

Производство медицинских устройств Индустрия медицинских устройств требует точности и надежности, а высокоскоростная вырезание проводов идеально соответствует этим потребностям. Он используется для производства сложных хирургических инструментов, имплантатов и других медицинских компонентов, которые требуют чрезвычайной точности и минимальных материалов.

Автомобильная промышленность. Автомобильная промышленность использует высокоскоростную проводную резку для производства таких компонентов, как детали двигателя, передачи и формы. Способность быстро и точно прорезать жесткие металлы и сплавы особенно полезна при производстве высокопроизводительных деталей автомобилей.

Инструменты и изготовление плесени высокоскоростной проводной резки-это процесс создания форм и штампов, используемых в литью под давлением, липкой, настраиваемой и другим производственным процессам. Его способность создавать мелкие детали и сложные формы особенно полезна в приложениях для инструментов, где точность имеет решающее значение для обеспечения качества продукта.

Производство электроники в промышленности электроники, высокоскоростная проводная резка используется для создания компонентов, разъемов и других сложных деталей. Точная точность, предлагаемая процессом, имеет решающее значение для небольших, подробных деталей, обычно используемых в современных электронных устройствах.